Khi bắt đầu dự án in 3D vỏ thiết bị nhà thông minh, nhiều người thường nghĩ rằng đây là một công việc đơn giản: thiết kế một chiếc hộp, nhấn nút in và đặt linh kiện điện tử vào bên trong. Tuy nhiên, thực tế phức tạp hơn rất nhiều. Từ việc lựa chọn vật liệu, thiết kế thông gió, tính toán dung sai cho đến các tùy chọn gắn kết – mỗi yếu tố đều có thể quyết định sự thành công hay thất bại của dự án. Qua thời gian, tôi đã đúc kết được nhiều bài học quý giá thông qua thử nghiệm và sai sót, cũng như từ các nguồn tài liệu trực tuyến. Bài viết này sẽ chia sẻ những kinh nghiệm thiết thực đó, giúp bạn tiết kiệm đáng kể thời gian và vật liệu khi tự tay tạo ra các vỏ bảo vệ cho thiết bị nhà thông minh của mình.

1. Lựa chọn Vật liệu: Yếu tố then chốt cho độ bền

Vật liệu chịu nhiệt và bền bỉ là ưu tiên hàng đầu

Ban đầu, tôi từng nghĩ rằng bất kỳ vật liệu in 3D nào cũng có thể dùng để tạo vỏ, và về mặt kỹ thuật thì điều đó đúng. Thế nhưng, độ bền và khả năng chịu nhiệt của các loại sợi in (filament) khác nhau lại tạo ra sự khác biệt lớn trong thực tế sử dụng. Chẳng hạn, nhựa PLA dễ in nhưng lại có thể bị cong vênh, mềm hoặc biến dạng khi tiếp xúc với nhiệt từ các linh kiện điện tử hoặc ánh nắng mặt trời, khiến nó không lý tưởng cho các vỏ thiết bị sử dụng lâu dài.

Ngược lại, các vật liệu như PETG, ABS hoặc ASA mang lại độ bền, độ dẻo và khả năng chịu nhiệt tốt hơn, đảm bảo vỏ thiết bị luôn chắc chắn và hoạt động ổn định theo thời gian. Việc lựa chọn đúng vật liệu ngay từ đầu sẽ giúp bạn tránh phải in lại các bộ phận sau này, đồng thời mang đến cho thiết bị nhà thông minh một lớp vỏ chuyên nghiệp và đáng tin cậy hơn.

2. Dung sai Chính xác: Chìa khóa cho sự lắp ráp hoàn hảo

Đảm bảo các bộ phận khớp khít

Ngay cả những máy in 3D chính xác nhất cũng có những sai số nhỏ do các yếu tố như độ co ngót của sợi in, mài mòn vòi phun hoặc căn chỉnh lớp in, có nghĩa là các bộ phận hiếm khi đạt được kích thước chính xác như bạn thiết kế. Tôi nhớ khi mới bắt đầu, nắp trượt của một trong những vỏ thiết bị của tôi không khớp đúng cách. Sau này tôi mới biết rằng cần để khoảng cách ít nhất 0.2-0.3 mm giữa các bề mặt khớp nối. Đối với một nắp ấn chặt (press-fit lid), tôi nên để 0.15-0.2 mm mỗi bên để nó chắc chắn nhưng không quá khó tháo.

Raspberry Pi Zero W in case – closed

Raspberry Pi Zero W in case – closed

Việc bỏ qua yếu tố dung sai này có thể dẫn đến việc các linh kiện như nắp đậy, khớp nối hoặc giá đỡ bị quá chặt, khó lắp ráp hoặc quá khít đến mức có nguy cơ bị nứt trong quá trình sử dụng. Tôi cũng học được rằng nếu vỏ thiết bị có lỗ, chúng nên được thiết kế lớn hơn một chút so với kích thước của vít hoặc chốt định dùng. Ví dụ, nếu bạn sử dụng vít M3, lỗ nên có đường kính 3.2-3.3 mm để tính đến độ co ngót và sai số của máy in.

3. In thử (Test Print): Tiết kiệm thời gian và vật liệu

Thực hiện các bản in thử nghiệm thiết kế

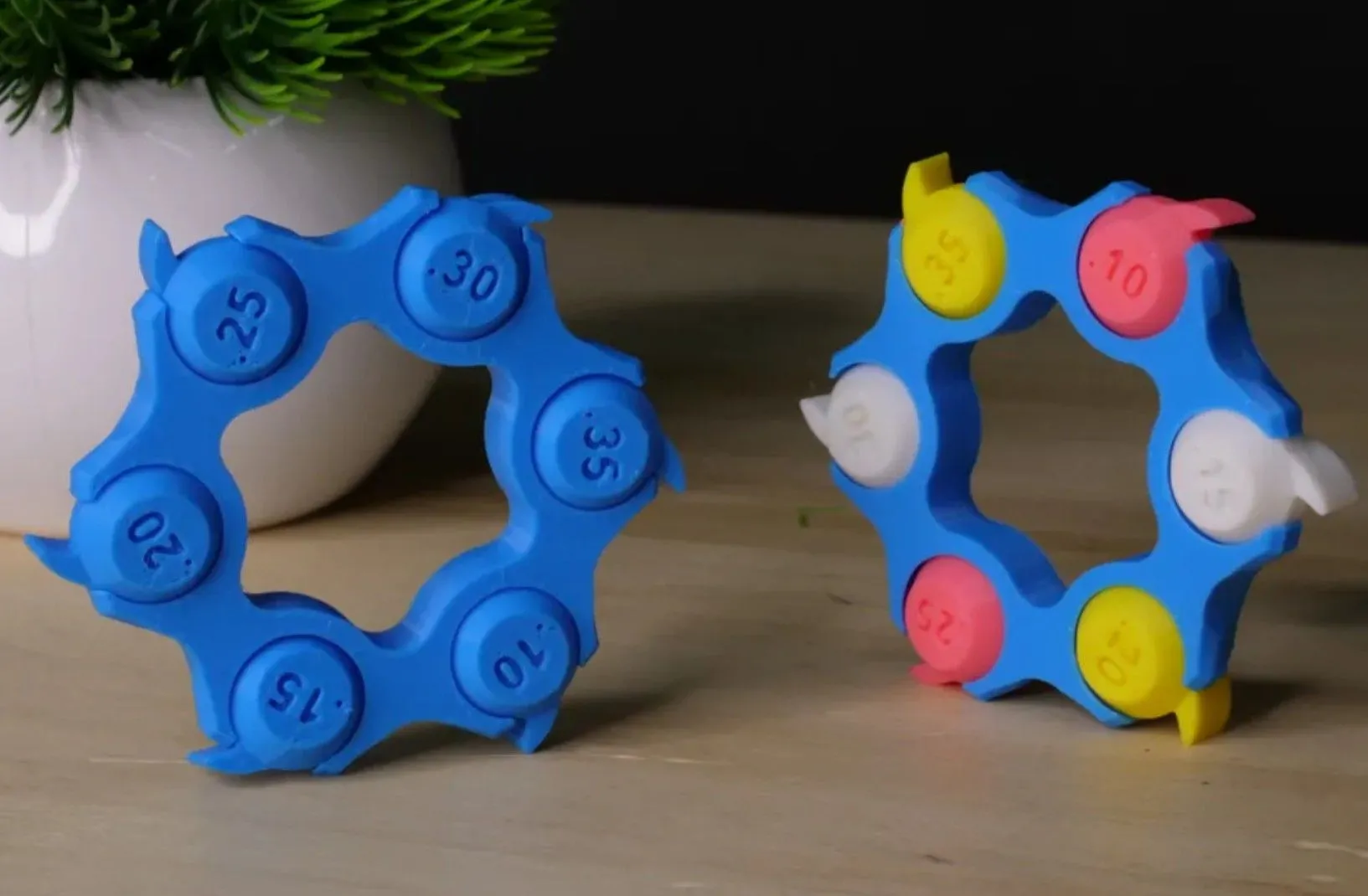

In thử (test print) là một cách tuyệt vời để xác thực các cài đặt của bạn trước khi cam kết in toàn bộ mô hình. Tôi từng in nhiều phiên bản vỏ thiết bị trước khi có được kết quả ưng ý, nhưng lẽ ra tôi đã có thể tránh được điều đó nếu bắt đầu bằng các bản in thử. Ví dụ, khi xem xét các dung sai đã mô tả ở trên, thay vì in toàn bộ mô hình ngay lập tức, bạn có thể tạo các mẫu nhỏ hoặc sử dụng các chi tiết kiểm tra dung sai có sẵn trên các trang web mô hình 3D, bao gồm nhiều kích thước lỗ, khe cắm và khoảng hở snap-fit khác nhau.

Tolerance test printCredit: 3D Maker Noob/Makerworld

Tolerance test printCredit: 3D Maker Noob/Makerworld

Điều này cho phép bạn kiểm tra xem các khoảng hở mà bạn đã cho phép, chẳng hạn như 0.2-0.3 mm cho khớp nối nhanh hoặc các lỗ lớn hơn một chút cho vít và dây điện, có hoạt động tốt với máy in, sợi in và cài đặt cụ thể của bạn hay không.

4. Hậu xử lý: Nâng tầm chất lượng và thẩm mỹ

Cải thiện diện mạo và chức năng của bản in

Khi mới bắt đầu in 3D vỏ thiết bị nhà thông minh, tôi không quá coi trọng việc hậu xử lý. Nhưng một khi tôi khám phá ra nó, tôi đã không bao giờ quay lại. Không phải tất cả các bản in đều cần hậu xử lý, nhưng các kỹ thuật này có thể cải thiện đáng kể cả vẻ ngoài và chức năng của vỏ thiết bị. Các kỹ thuật đơn giản như chà nhám các cạnh thô ráp hoặc làm mịn các đường lớp in có thể làm cho các bộ phận trông chuyên nghiệp hơn và dễ lắp ráp hơn.

Sanding rough edgesCredit: Makestreme/YouTube

Sanding rough edgesCredit: Makestreme/YouTube

Tôi cũng phát hiện ra rằng người ta có thể thêm các chốt ren bằng đồng cho vít, sơn lót và sơn hoàn thiện để có một bề mặt bóng bẩy, hoặc sử dụng phương pháp làm mịn bằng hơi acetone trên nhựa ABS để có một bề mặt nhẵn bóng. Những cải tiến nhỏ này không chỉ nâng cao vẻ ngoài của bản in mà còn tăng độ bền và tính hữu dụng của chúng, mang lại cho vỏ thiết bị một chất lượng tinh tế, đáng tin cậy và chuyên nghiệp hơn.

5. Hướng Lớp In: Ảnh hưởng trực tiếp đến độ bền cấu trúc

Căn chỉnh lớp in theo hướng chịu tải

Khi mới bắt đầu, tôi nghĩ rằng tất cả các hướng in đều giống nhau, nhưng tôi đã nhầm. Hướng lớp in đóng một vai trò quan trọng trong độ bền và độ bền lâu của bản in, và việc bỏ qua nó có thể dẫn đến các bộ phận yếu hoặc dễ gãy. Bởi vì bản in 3D được xây dựng từng lớp một, tôi phát hiện ra rằng chúng vốn yếu hơn dọc theo các đường lớp, nghĩa là các bộ phận dễ bị tách ra hơn nếu lực tác dụng sai hướng.

Light switch lockout

Light switch lockout

Đây là lý do tại sao điều quan trọng là phải căn chỉnh mô hình sao cho các lớp chạy song song với điểm chịu tải hoặc ứng suất dự kiến, điều này có thể cải thiện đáng kể độ bền và độ tin cậy của nó. Ví dụ, các giá đỡ nên được định hướng sao cho các lớp hỗ trợ trọng lượng chứ không phải bị tách ra dưới tác dụng của trọng lượng đó.

Bằng cách cân nhắc những bài học kinh nghiệm này, bạn sẽ tránh được nhiều vấn đề phổ biến mà hầu hết mọi người gặp phải khi in 3D vỏ thiết bị nhà thông minh, và tạo ra những sản phẩm bền bỉ, có vẻ ngoài chuyên nghiệp. Khi áp dụng các mẹo này, hãy nhớ rằng cả chất lượng vật liệu và tình trạng của máy in 3D đều rất quan trọng. Luôn đảm bảo bạn đang in bằng sợi in khô, chất lượng cao và máy in của bạn được bảo trì tốt để đạt được kết quả tốt nhất có thể. Nếu có bất kỳ câu hỏi hoặc kinh nghiệm nào muốn chia sẻ, đừng ngần ngại để lại bình luận phía dưới!